Система смазки двигателя нива шевроле

Добавил пользователь Morpheus Обновлено: 20.09.2024

Система смазки двигателя ВАЗ 2123

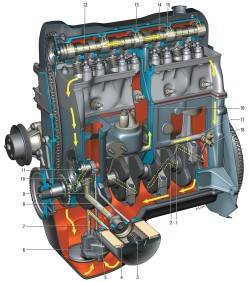

Устройство системы смазки показано на рис. 2-67.

Заменять масло необходимо на прогретом двигателе. Чтобы полностью слить масло, необходимо выждать не менее 10 мин после открытия сливного отверстия.

Заменяя масло, следует заменить и масляный фильтр, который снимают с помощью приспособления А.60312 (см. рис. 2-8). При установке фильтр завертывайте вручную.

Замену масла выполняйте в следующем порядке:

- после остановки двигателя слейте отработавшее масло и, не снимая масляного фильтра, залейте промывочное масло до метки <MIN> на указателе уровня масла (2,9 л). В качестве промывочных масел можно использовать масла типа ВНИИНП-ФД, МСП-1 или МПТ-2М;

- запустите двигатель и дайте ему поработать на этом масле 10 мин на малой частоте вращения коленчатого вала;

- полностью слейте промывочное масло и снимите старый масляный фильтр;

- поставьте новый фильтр и залейте масло, соответствующее сезону эксплуатации автомобиля.

Рис. 2-67. Система смазки: 1 - канал подачи масла к коренному подшипнику; 2 - канал подачи масла от коренного подшипника к шатунному; 3 - перепускной клапан масляного фильтра; 4 - бумажный фильтрующий элемент; 5 - противодренажный клапан; 6 - масляный насос; 7 - канал подачи масла из насоса к фильтру; 8 - канал подачи масла из фильтра в масляную магистраль; 9 - канал подачи масла к шестерне привода насоса и распределителя зажигания; 10 - канал подачи масла к валику привода масляного насоса и распределителя-зажигания; 11 - валик привода масляного насоса и распределителя зажигания; 12 - канал в ведомой звездочке для подачи масла к цепи; 13 - распределительный вал; 14 - кольцевая выточка на средней опорной шейке распределительного вала; 15 -канал в кулачке распределительного вала; 16 - канал в опорной шейке распределительного вала; 17 - вертикальный канал в блоке цилиндров для подачи масла к механизму газораспределения; 18 - масляная магистраль; 19 - датчик контрольной лампы давления масла

Рис. 2-68. Основные размеры деталей масляного насоса и его привода

Рис. 2-69. Разборка масляного насоса: 1 - редукционный клапан; 2 - пружина клапана; 3 - крышка; 4 - корпус; 5 - валик

Основные размеры деталей насоса и его привода приведены на рис. 2-68.

Снятие и установка. Если необходим ремонт только масляного насоса, снимите двигатель с автомобиля (см. подраздел <Снятие и установка двигателя>), установите на поворотный стенд, слейте масло из картера, переверните двигатель и снимите картер. Затем отверните болты крепления масляного насоса и снимите его вместе с приемным патрубком.

Операции по установке масляного насоса на двигатель выполняйте в последовательности, обратной снятию.

Разборка и сборка. Закрепите масляный насос в тисках осторожно, чтобы не повредить корпус, а затем:

- выверните болты крепления и снимите приемный патрубок вместе с редукционным клапаном давления масла;

- снимите крышку 3 (рис. 2-69) корпуса насоса и выньте из корпуса валик насоса с ведущей шестерней и ведомую шестерню.

Для сборки осторожно закрепите корпус насоса в тисках и выполните следующие операции:

- установите в корпус насоса ведущую шестерню с валиком, ведомую шестерню наденьте на ось в корпусе;

- установите крышку насоса, редукционный клапан с пружиной и прикрепите приемный патрубок к корпусу насоса.

Примечание. После сборки насоса при проворачивании ведущего валика рукой шестерни должны вращаться плавно и без заедания.

Проверка деталей насоса. После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените новыми.

Рис. 2-70. Проверка радиального зазора в масляном насосе

Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (рис. 2-70), которые должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11-0,18 мм (предельно допустимый 0,25 мм). Если зазоры превышают предельно допустимые значения, то замените шестерни, а при необходимости и корпус насоса.

Щупом и линейкой (рис. 2-71) проверьте зазор между торцами шестерен и плоскостью корпуса, который должен быть равен 0,066-0,161 мм (предельно допустимый 0,20 мм). Если зазор больше 0,20 мм, замените шестерни или корпус насоса в зависимости от того, что подверглось износу.

Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017-0,057 мм (предельно допустимый 0,10 мм), а также между валиком насоса и отверстием в корпусе. Этот зазор должен 0,016-0,055 мм (предельно допустимый 0,10 мм). Если зазоры превышают предельно допустимые, замените изношенные детали.

Проверка редукционного клапана. При ремонте масляного насоса проверьте редукционный клапан. Обратите внимание на поверхности клапана и отверстия в приемном патрубке, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию клапана.

На сопрягаемых поверхностях клапана и крышки насоса не должно быть забоин и заусенцев, которые могут привести к уменьшению давления масла в системе.

Проверьте упругость пружины редукционного клапана, сравните полученные данные с приведенными на рис. 2-72.

Рис. 2-71. Проверка осевого зазора в масляном насосе

Рис. 2-72. Основные данные для проверки пружины редукционного клапана

Валик и шестерни привода масляного насоса

На поверхностях опорных шеек валика и на рабочей поверхности эксцентрика не должно быть вмятин и рисок.

На зубьях шестерен привода масляного насоса и распределителя зажигания не допускаются выкрашивания, при таком дефекте замените шестерни и валик новыми.

Втулки валика привода масляного насоса. Проверьте внутренний диаметр втулок, их запрессовку в гнездах, а также совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (проворачивание втулки). Внутренняя поверхность должна быть гладкой и без задиров.

Измерив диаметры валика и втулок, определите зазоры между втулками и опорными поверхностями валика. Если зазор превышает 0,15 мм (предельный износ), а также при повреждении поверхностей втулок или ослабление их запрессовки, замените втулки новыми.

При замене пользуйтесь как для снятия, так и для установки, оправкой А.60333/1/2 (рис. 2-73), соблюдая следующее:

- втулки должны быть запрессованы в гнезда, при этом отверстие для масла в передней втулке должно находится против канала в блоке цилиндров;

Рис. 2-73. Снятие и установка втулок валика привода масляного насоса и распределителя зажигания: 1 - оправка А.60333/1/2

- после запрессовки втулки должны быть окончательно обработаны и доведены по внутреннему диаметру (размеры даны на рис. 2-68). Чтобы обеспечить полную соосность втулок валика, для их доводки применяется развертка А.90353, которой одновременно обрабатываются обе втулки.

Рис. 2-75. Схема вентиляции картера двигателя: 1 - вытяжной шланг; 2 - шланг отвода газов; 3 - дроссельный патрубок; 4 - указатель уровня масла; 5 - крышка маслоотделителя; 6 - датчик давления масла; 7 - прокладка; 8 -маслоотделитель

Рис. 2-74. Выпрессовка втулки шестерни привода масляного насоса и распределителя зажигания: 1 - оправка A.60326/R

Втулка шестерни привода масляного насоса.

Проверьте запрессовку втулки. Внутренняя поверхность должна быть гладкой и без задиров, в противном случае втулку замените.

Для выпрессовки и запрессовки втулки пользуйтесь оправкой A.60326/R (рис. 2-74).

После запрессовки втулку обработайте разверткой до 16,016-16,037 мм.

Система вентиляции картера двигателя

Для удаления из картера газов и паров бензина служит принудительная вентиляция, осуществляемая отсосом газов из картера во впускную трубу двигателя.

Картерные газы отсасываются по шлангу 1 (рис. 2-75) в шланг впускной трубы, и далее через дроссельный патрубок и ресивер во впускную трубу.

При малых оборотах коленчатого вала, при закрытой дроссельной заслонке, основная масса картерных газов отсасывается по шлангу 2 в дроссельный патрубок.

Для промывки системы снимите шланг 1, крышку 5 маслоотделителя и промойте их бензином или керосином.

Продуйте патрубок шланга впускной трубы.

форсунок в ультразвуковых ваннах и на стендах

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

уровень масла Chevrolet Niva , замена масла Chevrolet Niva , давление масла Chevrolet Niva , масло для Chevrolet Niva , как проверить уровень масла Chevrolet Niva , уровень масла LADA 2123 , замена масла LADA 2123 , давление масла LADA 2123 , масло для LADA 2123 , как проверить уровень масла LADA 2123 , уровень масла ВАЗ 2123 , замена масла ВАЗ 2123 , давление масла ВАЗ 2123 , масло для ВАЗ 2123 , как проверить уровень масла ВАЗ 2123

ВКонтакте Facebook Twitter

Система смазки

- Канал подачи масла к коренному подшипнику;

- Канал подачи масла от коренного подшипника к шатунному;

- Перепускной клапан масляного фильтра;

- Бумажный фильтрующий элемент;

- Противодренажный клапан;

- Масляный насос;

- Канал подачи масла из насоса к фильтру;

- Канал подачи масла из фильтра в масляную магистраль;

- Канал подачи масла к шестерне привода насоса и распределителя зажигания;

- Канал подачи масла к валику привода масляного насоса и распределителя зажигания;

- Валик привода масляного насоса и распределителя зажигания;

- Канал в ведомой звездочке для подачи масла к цепи;

- Распределительный вал;

- Кольцевая выточка на средней опорной шейке распределительного вала;

- Канал в кулачке распределительного вала;

- Канал в опорной шейке распределительного вала;

- Вертикальный канал в блоке цилиндров для подачи масла к механизму газораспределения;

- Масляная магистраль;

- Датчик контрольной лампы давления масла

Масляный насос

Снятие и установка

Операции по установке масляного насоса на двигатель выполняйте в последовательности, обратной снятию.

Разборка и сборка

1. Закрепите масляный насос в тисках осторожно, чтобы не повредить корпус.

2. Выверните болты крепления и снимите приемный патрубок вместе с редукционным клапаном давления масла.

3. Снимите крышку 3 (см. рисунок ниже) корпуса насоса и выньте из корпуса валик насоса с ведущей шестерней и ведомую шестерню.

4. Для сборки осторожно закрепите корпус насоса в тисках и выполните следующие операции:

- установите в корпус насоса ведущую шестерню с валиком, ведомую шестерню наденьте на ось в корпусе;

- установите крышку насоса, редукционный клапан с пружиной и прикрепите приемный патрубок к корпусу насоса.

- Редукционный клапан;

- Пружина клапана;

- Крышка;

- Корпус;

- Валик.

Примечание:

После сборки насоса при проворачивании ведущего валика рукой шестерни должны вращаться плавно и без заедания.

Проверка технического состояния деталей насоса

1. После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените новыми.

2. Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (см. рисунок ниже), которые должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11–0,18 мм (предельно допустимый 0,25 мм).

3. Если зазоры превышают предельно допустимые значения, то замените шестерни, а при необходимости и корпус насоса.

4. Щупом и линейкой, как показано на рисунке ниже проверьте зазор между торцами шестерен и плоскостью корпуса, который должен быть равен 0,066–0,161 мм (предельно допустимый 0,20 мм). Если зазор больше 0,20 мм, замените шестерни или корпус насоса в зависимости от того, что подверглось износу.

5. Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017–0,057 мм (предельно допустимый 0,10 мм), а также между валиком насоса и отверстием в корпусе. Этот зазор должен 0,016–0,055 мм (предельно допустимый 0,10 мм). Если зазоры превышают предельно допустимые, замените изношенные детали.

Проверка технического состояния редукционного клапана

1. При ремонте масляного насоса проверьте редукционный клапан. Обратите внимание на поверхности клапана и отверстия в приемном патрубке, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию клапана.

2. На сопрягаемых поверхностях клапана и крышки насоса не должно быть забоин и заусенцев, которые могут привести к уменьшению давления масла в системе.

3. Проверьте упругость пружины редукционного клапана, сравните полученные данные с приведенными на рисунке ниже.

Проверка технического состояния отдельных элементов насоса

Валик и шестерни привода масляного насоса

1. На поверхностях опорных шеек и на рабочей поверхности эксцентрика не должно быть вмятин и рисок.

2. На зубьях шестерен привода масляного насоса и распределителя зажигания не допускаются выкрашивания, при таком дефекте замените шестерни и валик новыми.

Втулки валика привода масляного насоса

1. Проверьте внутренний диаметр втулок, их запрессовку в гнездах, а также совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (проворачивание втулки). Внутренняя поверхность должна быть гладкой и без задиров.

2. Измерив диаметры валика и втулок, определите зазоры между втулками и опорными поверхностями валика. Если зазор превышает 0,15 мм (предельный износ), а также при повреждении поверхностей втулок или ослабление их запрессовки, замените втулки новыми.

3. При замене пользуйтесь как для снятия, так и для установки, оправкой А.60333/1/2, соблюдая следующее:

- втулки должны быть запрессованы в гнезда, при этом отверстие для масла в передней втулке должно находиться против канала в блоке цилиндров;

- после запрессовки втулки должны быть окончательно обработаны и доведены по внутреннему диаметру. Чтобы обеспечить полную соосность втулок валика, для их доводки применяется развертка А.90353, которой одновременно обрабатываются обе втулки.

- Оправка А.60333/1/2.

Втулка шестерни привода масляного насоса

1. Проверьте запрессовку втулки. Внутренняя поверхность должна быть гладкой и без задиров, в противном случае втулку замените.

2. Для выпрессовки и запрессовки втулки пользуйтесь оправкой А.60326/R, которая показана на рисунке ниже.

Система смазки двигателя комбинированная – под давлением смазываются коренные и шатунные подшипники коленчатого вала, подшипники распределительного вала, вала привода масляного насоса, а также винтовые шестерни привода масляного насоса. Остальные детали системы смазываются разбрызгиванием.

Масляный насос шестеренчатого типа, односекционный, приводится от вала привода масляного насоса парой винтовых шестерен.

Очищается масло полнопоточным масляным фильтром.

Контролируют состояние системы смазки с помощью сигнальной лампы аварийного падения давления.

К системе смазки также подключены гидроопоры рычагов привода клапанов и пружинно-гидравлический натяжитель цепи.

Рис. 4.11. Система смазки: 1 – канал подачи масла к коренному подшипнику; 2 – канал подачи масла от коренного подшипника к шатунному; 3 – перепускной клапан масляного фильтра; 4 – фильтрующий элемент; 5 – противодренажный клапан; 6 – масляный насос; 7 – канал подачи масла из насоса к фильтру; 8 – канал подачи масла из фильтра в масляную магистраль; 9 – канал подачи масла к шестерне привода насоса; 10 – канал подачи масла к валику привода масляного насоса; 11 – валик привода масляного насоса; 12 – распределительный вал; 13 – кольцевая выточка на средней опорной шейке распределитель ного вала; 14 – канал в кулачке распределительного вала; 15 – канал в опорной шейке распределительного вала; 16 – вертикальный канал в блоке цилиндров для подачи масла к механизму азораспределения; 17 – масляная магистраль; 18 – датчик сигнальной лампы аварийного падения давления масла

Устройство системы смазки показано на рис. 4.11.

ПРИМЕЧАНИЕ

Снятие и установка масляного насоса

Необходимость в снятии масляного насоса возникает при следующих неисправностях двигателя:

– недостаточное давление масла на холостом ходу на прогретом двигателе (попадание под редукционный клапан давления масла посторонних частиц, износ шестерен насоса). Если давление резко упало после наезда на препятствие, вызвавшего деформацию картера, возможна поломка приемного патрубка;

– чрезмерное давление масла на прогретом двигателе (заедание редукционного клапана).

ПОЛЕЗНЫЙ СОВЕТ

Работу выполняйте на подъемнике или смотровой канаве.

4. Выверните два болта крепления насоса и снимите насос.

ПРИМЕЧАНИЕ

Обратите внимание – болты крепления насоса разной длины. При установке насоса устанавливайте болты на прежние места.

5. Если прокладка осталась на корпусе насоса, снимите ее.

6. Если прокладка порвалась при снятии насоса, тщательно очистите привалочную плоскость блока цилиндров и фланец насоса от остатков прокладки

7. Устанавливайте новый или отремонтированный насос в порядке, обратном снятию.

ПРИМЕЧАНИЕ

Если устанавливаете новый насос, замените прокладку, так как она обжимается по фланцу корпуса насоса и ее деформированные места могут не совпасть с формой фланца нового насоса, что вызовет течь масла.

Ремонт масляного насоса

1. Выверните три болта крепления приемного патрубка к корпусу насоса.

ПРИМЕЧАНИЕ

Обратите внимание – один из болтов крепления патрубка короче других. При сборке насоса устанавливайте его на прежнее место.

2. Зажмите корпус насоса в тиски, снимите приемный патрубок и шайбу редукционного клапана.

3. Для очистки приемного патрубка и его сетки отогните края сетки и.

4. . снимите сетку.

5. Снимите пружину редукционного клапана.

6. . редукционный клапан и.

7. . крышку.

8. Выньте ведущую шестерню с валиком из корпуса.

9. Снимите ведомую шестерню с оси в корпусе.

10. Снятые детали промойте керосином, обдуйте струей сжатого воздуха и проверьте их состояние.

11. Определите (подсчетом по результатам измерения диаметров) зазор между ведомой шестерней и ее осью. Он должен быть 0,017–0,057 мм (предельно допустимый – 0,1 мм).

12. Измерьте плоским щупом зазор между зубьями шестерен: должен быть 0,15 мм (предельно допустимый – 0,25 мм).

13. Измерьте плоским щупом зазор между наружными диаметрами шестерен и корпусом: должен быть 0,15 мм (предельно допустимый – 0,25 мм).

15. При проворачивании ведущего валика рукой шестерни должны вращаться плавно и без заеданий. Измерив диаметры валика и отверстия в корпусе насоса, определите зазор между опорными поверхностями валика и корпуса. Зазор должен быть 0,016–0,055 мм (предельно допустимый – 0,1 мм).

16. Осмотрите редукционный клапан. На поверхностях, сопрягаемых с крышкой насоса, не должно быть повреждений (забоин, заусенцев), вызывающих снижение давления в системе, а также загрязнений или отложений, которые могут привести к заеданию клапана.

17. Осмотрите пружину редукционного клапана. Она не должна иметь механических повреждений. При возможности проверьте упругость пружины: высота пружины должна быть равной 20 мм при вертикальной нагрузке 60,4–65,2 Н (6,15–6,65 кгс). Высота пружины в свободном состоянии – 38 мм.

18. Осмотрите крышку. На поверхностях, сопрягаемых с редукционным клапаном, корпусом и приемным патрубком, не должно быть повреждений (забоин, заусенцев), а также загрязнений или отложений, которые могут привести к уменьшению давления в системе и заеданию клапана.

19. Если на картере двигателя имеются следы ударов, особенно внимательно осмотрите приемный патрубок. Трещины и механические повреждения не допускаются. Очистите от грязи и промойте уайт-спиритом сетку приемного патрубка. Если сетку не удается очистить или она повреждена, замените ее или маслоприемник.

20. Замените изношенные или поврежденные детали. Соблюдая максимальную чистоту при сборке, установите снятые детали и насос в порядке, обратном снятию. Не забудьте залить масло в двигатель.

Замена шестерни привода масляного насоса

Шестерню привода масляного насоса заменяют при износе ее зубьев, а также при повреждении или износе шлицев, которыми шестерня соединена с валиком масляного насоса. В последнем случае из-за проворачивания шестерни на валике возможно резкое падение давления в системе смазки, вплоть до его полного исчезновения.

1. Отверните гайку крепления заглушки.

2. . выньте из держателя кронштейна трубку подвода масла к натяжителю цепи привода распределительного вала и снимите кронштейн.

3. Подденьте отверткой заглушку и.

4. . извлеките заглушку из монтажного отверстия в блоке цилиндров.

5. Вставьте с натягом в отверстие шестерни заостренную палочку и, аккуратно сняв шестерню с валика привода масляного насоса, извлеките ее из монтажного отверстия.

6. Устанавливайте шестерню и снятые детали в порядке, обратном снятию.

Copyright © 2007-2021 Все права защищены. Все торговые марки являются собственностью их владельцев.

На автомобили семейства Chevrolet Niva (BA3-2123) устанавливают 4-цилиндровые двигатели с рядным вертикальным расположением цилиндров и верхним расположением распределительного вала, оснащенные системой распределенного впрыска топлива.

Двигатель ВАЗ-2123 (без кондиционера)

Вид на двигатель слева: 1 — генератор; 2 — насос гидроусилителя рулевого уп равления; 3 — ремень привода вспомогательных агрегатов; 4 — крышка головки бло ка цилиндров; 5 — измерительный щуп уровня масла; 6 — крышка маслозаливной гор ловины; 7 — головка блока цилиндров; 8 — свеча зажигания; 9 — маховик; 10 — дат чик контрольной лампы недостаточного давления масла; 11 — модуль зажигания; 12 — левая опора силового агрегата; 13 — маслоотделитель системы вентиляции картера; 14 — масляный фильтр; 15 — поддон картера

Вид на двигатель справа: 1 — маховик; 2 — щиток стартера; 3 — выпуск ной коллектор; 4 — впускная труба; 5 — ресивер; 6 — корпус дроссельной заслон ки; 7 — термостат; 8 — насос охлаждающей жидкости; 9 — блок цилиндров; 10 — пробка сливного отверстия поддона картера; 11 — правая опора силового агрегата

Вид на двигатель спереди: 1 — шкив коленчатого вала; 2 — натяжной ролик ремня привода вспомогательных агрегатов; 3 — шкив насоса охлаждающей жидкости; 4 — опора силового агрегата; 5 — выпускной коллектор; 6 — ресивер; 7 — термостат; 8 — корпус дроссельной заслонки; 9 — отводящий патрубок рубашки охлаждения; 10 — крышка головки блока цилиндров; 11 — головка блока цилиндров; 12 — ге нератор; 13 — опорный ролик ремня привода вспомогательных агрегатов; 14 — шкив насоса гидроусилителя рулевого управления; 15 — ремень привода вспомогательных агрегатов; 16 — датчик положения коленчатого вала;17 — поддон картера

Двигатель ВАЗ-2123 (с кондиционером)

Вид на двигатель слева: 1 — генератор; 2 — насос гидроусилителя ру- ля; 3 — ремень привода вспомогательных агрегатов; 4 — крышка головки бло- ка цилиндров; 5 — указатель уровня масла; 6 — крышка маслозаливной горловины; 7 — головка блока цилиндров; 8 — свеча зажигания; 9 — маховик; 10 — датчик конт- рольной лампы недостаточного давления масла; 11 — катушка зажигания; 12 — ле- вая опора силового агрегата; 13 — маслоотделитель системы вентиляции картера; 14 — масляный фильтр; 15 — поддон картера

Вид на двигатель справа: 1 — щиток стартера; 2 — маховик; 3 — выпускной кол- лектор; 4 — впускная труба; 5 — ресивер; 6 — дроссельный узел; 7 — термостат; 8 — насос охлаждающей жидкости; 9 — компрессор кондиционера; 10 — блок цилин- дров; 11 — пробка сливного отверстия поддона картера; 12 — правая опора силово- го агрегата

Вид на двигатель спереди: 1 — натяжной ролик ремня привода компрессора кондици- онера; 2 — ремень привода компрессора кондиционера; 3 — муфта компрессора кон- диционера; 4 — термостат; 5 — дроссельный узел; 6 — отводящий патрубок рубашки охлаждения; 7 — шкив насоса охлаждающей жидкости; 8 — датчик фаз; 9 — натяжной ролик ремня привода вспомогательных агрегатов; 10 — головка блока цилиндров; 11 — генератор; 12 — шкив насоса гидроусилителя рулевого управления; 13 — опорный ро- лик ремня привода вспомогательных агрегатов; 14 — блок цилиндров; 15 — ремень привода вспомогательных агрегатов; 16 — датчик положения коленчатого вала; 17 — шкив привода вспомогательных агрегатов; 18 — шкив привода компрессора кондици- онера; 19 — поддон картера; опора силового агрегата; выпускной коллектор; ресивер; крышка головки блока цилиндров;

Нумерация цилиндров двигателя ведется от шкива коленчатого вала. С левой стороны головки блока цилиндров около нижней ее плоскости отлит номер каждого цилиндра, а также порядок работы цилиндров (1-3-4-2).

B каждом цилиндре двигателя имеется по одному впускному и выпускному клапану. Bыпускные клапаны сварные из двух частей: стержня из хромоникелемолибденовой стали, тарелки из хромоникелемарганцевой стали с наплавкой рабочей фаски специальным жаростойким сплавом. Bпускные клапаны изготовлены из хромоникелемолибденовой стали. Стержни всех клапанов азотированы, а торцы стержней закалены токами высокой частоты.

Распределительный вал 15 (рис. 4.1) чугунный, литой, с отбеленными трущимися поверхностями кулачков, установлен в съемном алюминиевом корпусе, закрепленном на верхней плоскости головки блока цилиндров 8 (смотри рис. 4.2), отлитой из алюминиевого сплава. Он приводится во вращение от коленчатого вала однорядной роликовой цепью 7 (смотри рис. 4.1). Этой же цепью приводится во вращение вал привода масляного насоса. Число зубьев звездочки вала привода масляного насоса уменьшено по сравнению с двигателем BA3-21213 с 38 до 30 с целью повышения подачи масляного насоса.

Колебания цепи гасятся успокоителем, так же как и башмак натяжителя, изготовленным из износостойкой пластмассы.

Головка блока цилиндров прикреплена к блоку одиннадцатью болтами и отцентрирована на нем двумя втулками. Между головкой и блоком установлена прокладка одноразового применения, изготовленная из безусадочного материала. Сверху головка блока закрыта стальной штампованной крышкой 14 (смотри рис. 4.1), под которой установлена уплотнительная прокладка из резинопробковой смеси.

К нижней части блока цилиндров через резинопробковую прокладку прикреплен масляный картер 1 (смотри рис. 4.2), закрывающий полость блока снизу и выполняющий функцию резервуара для масла.

Система смазки комбинированная: под давлением и разбрызгиванием. Коренные и шатунные подшипники, опоры привода распределительного вала и вал привода масляного насоса, кулачки распределительного вала и втулки шестерни привода масляного насоса смазываются под давлением. Маслом, вытекающим из зазоров и разбрызгиваемым движущимися деталями, смазываются стенки цилиндров, поршни с поршневыми кольцами, поршневые пальцы, цепь привода газораспределительного механизма, шаровые головки гидроопор привода клапанов, а также стержни клапанов и их направляющие втулки. Система состоит из масляного картера 1, шестеренчатого масляного насоса 15 с встроенным редукционным клапаном и маслоприемником, имеющим сетчатый фильтр грубой очистки масла, полнопоточного фильтра 13 тонкой очистки масла с перепускным и противодренажным клапанами, датчика контрольной лампы недостаточного давления масла и масляных каналов.

Система вентиляции картера закрытая, с отводом картерных газов через маслоотделитель 6 (рис. 4.5) во впускную трубу. Далее картерные газы направляются в цилиндры двигателя, где сгорают. При работе двигателя на режиме холостого хода картерные газы поступают по шлангу 2 первого контура через калиброванное отверстие (жиклер) в корпусе дроссельного узла. На этом режиме во впускной трубе создается высокое разрежение и картерные газы эффективно отсасываются в задроссельное пространство. Жиклер ограничивает объем отсасываемых газов, чтобы не нарушалась работа двигателя на холостом ходу. При работе двигателя под нагрузкой, когда дроссельная заслонка частично или полностью открыта, основной объем газов проходит по шлангу 3 второго контура в воздухоподводящий патрубок 4 перед дроссельным узлом и далее во впускную трубу и камеры сгорания.

Система охлаждения двигателя состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров и впускной трубе. Принудительную циркуляцию жидкости в системе обеспечивает центробежный водяной насос с приводом от коленчатого вала с помощью клинового ремня, одновременно служащего приводом генератора. Для поддержания нормальной рабочей температуры охлаждающей жидкости в систему охлаждения устанавливают термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Система питания двигателя состоит из электрического топливного насоса, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, регулятора давления топлива, форсунок и топливных шлангов. Система зажигания состоит из модуля зажигания, установленного на специальном кронштейне на блоке цилиндров, свечей зажигания и проводов высокого напряжения. Управляет системой зажигания электронный блок управления двигателем (ЭБУ).

Читайте также: