Какой тип промежуточных скреплений не обладает противоугонными свойствами

Добавил пользователь Владимир З. Обновлено: 19.09.2024

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ГОСТР 59428— 2021

СКРЕПЛЕНИЕ РЕЛЬСОВОЕ ПРОМЕЖУТОЧНОЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ

Общие технические условия

Москва Стандартинформ 2021

Предисловие

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 20 апреля 2021 г. N9 224-ст

4 ВВЕДЕН ВПЕРВЫЕ

© Стандартинформ. оформление. 2021

Настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и рас* пространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения

2 Нормативные ссылки

3 Термины и определения

5 Технические требования

5.1 Общие требования

5.2 Технические требования в зависимости от категории скрепления

6 Правила приемки

7 Методы контроля

7.1 Объект испытаний

7.2 Отбор образцов

7.3 Условия испытаний

7.4 Определение удерживающей способности узла скрепления в поперечном направлении

при циклической нагрузке

7.4.1 Средства испытаний

7.4.2 Порядок проведения испытаний

7.5 Определение удерживающей способности узла скрепления

7.5.1 Средства испытаний

7.5.2 Порядок проведения испытаний по определению удерживающей способности узла

скрепления в продольном направлении

7.5.3 Порядок проведения испытаний по определению монтажного прижатия рельса

7.6 Определение параметров жесткости скрепления

7.6.1 Средства испытаний

7.6.2 Порядок проведения испытаний

7.7 Определение электрического сопротивления скрепления

7.7.1 Средства испытаний

7.7.2 Порядок проведения испытаний

7.8 Определение габаритных размеров и допусков элементов скрепления

7.8.1 Средства испытаний

7.8.2 Порядок проведения испытаний

7.9 Определение защиты от агрессивной среды

7.10 Определение затухания ударной нагрузки

7.10.1 Средства испытаний

7.10.2 Порядок проведения испытаний

7.10.3 Расчет величины деформации

7.11 Определение сопротивления вырыву анкера или дюбеля

7.12 Ресурсные испытания на надежность

7.13 Контроль комплектности, маркировки и упаковки

8 Транспортирование и хранение

9 Гарантийные обязательства

Приложение А (обязательное) Категорирование скреплений по условиям эксплуатации

Приложение Б (справочное) Расчет затухания ударной нагрузки

ГОСТ Р 59428—2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СКРЕПЛЕНИЕ РЕЛЬСОВОЕ ПРОМЕЖУТОЧНОЕ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ Общие технические условия

Intermediate rail fastening of railway track. General specifications

Дата введения — 2021—09—01

1 Область применения

Настоящий стандарт распространяется на промежуточное рельсовое скрепление (далее — скреп* ленив) всех типов, применяемое в балластной конструкции железнодорожного пути на железобетонных шпалах и брусьях, в том числе на участках скоростного и высокоскоростного движения.

2 Нормативные ссылки

8 настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и прием* ка выпускаемой продукции. Основные положения

ГОСТ 27.002 Надежность в технике. Термины и определения

ГОСТ 166 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 427 Линейки измерительные металлические. Технические условия

ГОСТ 15150 69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воз* действия климатических факторов внешней среды

ГОСТ 16504 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 18321—73 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 22261 Средства измерений электрических и магнитных величин. Общие технические условия

ГОСТ 23706 (МЭК51-6—84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 6. Особые требования к омметрам (приборам для измерения полного сопротивления) и приборам для измерения активной проводимости

ГОСТ 30630.2.5 Методы испытаний на стойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Испытания на воздействие соляного тумана

ГОСТ 33320 Шпалы железобетонные для железных дорог. Общие технические условия

ГОСТ 33477 Система разработки и постановки продукции на производство. Технические средства железнодорожной инфраструктуры. Порядок разработки, постановки на производство и допуска к применению

ГОСТ Р 2.601 Единая система конструкторской документации. Эксплуатационные документы

на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 27.002. ГОСТ 16504, а также следующие термины с соответствующими определениями:

3.1 агрессивная среда: Среда, вызывающая интенсивное ухудшение свойств или разрушение материалов и изделий из них, в том числе воздействующая на участки железнодорожного пути, расположенные в тоннелях, на мостах и подходах к ним. а также в местах повышенной влажности [при средней годовой влажности более 80 % по ГОСТ 15150—69 (приложение 11)].

3.2 анкер: Металлический закладной элемент, забетонированный в рельсовую опору при ее изготовлении. частично выступающий над поверхностью в зоне подрельсовой площадки, предназначенный для крепления рельса клеммами.

3.3 антикоррозийное покрытие: Защитный слой, обеспечивающий требуемую антикоррозийную защиту металлических элементов узла скрепления (клемма, шуруп, подкладка и др.).

3.4 вертикальная жесткость скрепления: Отношение вертикальной нагрузки, действующей на скрепление, к соответствующей деформации в направлении воздействия нагрузки.

владелец инфраструктуры (железнодорожного транспорта): Юридическое лицо или индивидуальный предприниматель, имеющие инфраструктуру на праве собственности или ином праве и оказывающий услуги по ее использованию на основании соответствующих лицензии и договора, а также обладающий правами допуска к использованию на инфраструктуре технических средств.

(ГОСТ 33477—2015. пункт 3.2]

3.6 гамма-процентная наработка (ресурс) до отказа: Величина наработки (млн т брутто) пропущенного тоннажа, в течение которой скрепление не достигнет предельного состояния с заданной вероятностью. определяемой по условию обеспечения безопасности движения нормируемым значением выхода узла скрепления у в процентах.

3.7 дюбель: Закладной элемент из полимерного материала, забетонированный в рельсовую опору при ее изготовлении, имеющий внутри продольный канал с резьбой для закручивания шурупа.

3.8 испытательный полигон: Участок железнодорожной инфраструктуры, оснащенный испытательным оборудованием и обеспечивающий проведение испытаний промежуточных рельсовых скреплений в условиях, близких к условиям их штатной эксплуатации, установленных в нормативных документах и технической документации.

Примечание — Испытательный полигон должен быть аттестован в порядке, установленном железнодорожной администрацией и владельцем инфраструктуры.

3.9 клемма рельсового скрепления: Элемент промежуточного рельсового скрепления, предназначенный для прижатия рельса к рельсовой опоре (например, к шпале) или к подкладке.

3.10 монтажное прижатие: Сила, создаваемая узлом промежуточного рельсового скрепления, установленного в проектное положение, приложенная к рельсу и действующая перпендикулярно к подрельсовому основанию.

3.11 наименование скрепления: Название применяемой конструкции промежуточного рельсового скрепления.

3.12 партия скреплений: Комплекты промежуточных рельсовых скреплений одного типа и одной категории, отгруженные в транспортное средство (вагон, автомобиль, контейнер и т.п.).

3.13 подошва рельса: Нижняя часть рельса, опирающаяся через прокладку на подкладку или непосредственно через прокладку на рельсовую опору в процессе работы.

3.14 поперечная жесткость скрепления: Отношение поперечной нагрузки, действующей на скрепление, к соответствующей деформации в направлении воздействия нагрузки.

3.15 предприятие-изготовитель: Предприятие, осуществляющее изготовление промежуточных рельсовых скреплений и/или их сборку (комплектацию) из элементов, соответствующих наименованию скрепления.

3.15 прикрепитель: Элемент промежуточного рельсового скрепления, предназначенный для прикрепления рельса или подкладки к рельсовой опоре.

3.17 прокладка (подрельсовая): Амортизирующий упругий элемент рельсового скрепления, устанавливаемый под подошву рельса и предназначенный для обеспечения продольного солротивле-ния смещению рельса, предохранения его от износа, снижения динамических нагрузок и электроизо-ляции.

3.18 промежуточное рельсовое скрепление (узел скрепления): Комплект элементов в сборе, предназначенных для крепления рельса к рельсовой опоре.

Примечание— Перечень элементов (шурупы, шайбы, болты, клеммы, прокладки, подкладки и др.) установлен в конструкторской документации на каждый тип скрепления.

3.19 рельсовая опора (подрельсовое основание): Элемент верхнего строения железнодорожного пути (железобетонная шпала или брус), служащий для фиксирования рельсов в устойчивом положении, обеспечения постоянства геометрических размеров и положения рельсовой колеи в плане и в профиле, а также для передачи давления от железнодорожного подвижного состава и рельсов на нижнее строение железнодорожного пути непосредственно или через балластную призму.

3.20 рельсовая подкладка (подкладка): Элемент промежуточного рельсового скрепления, предназначенный для закрепления рельса на рельсовой опоре, между ребордами которого располагается подошва рельса.

3.21 ремонтопригодность: Свойство узла промежуточного рельсового скрепления, заключающееся в его приспособленности к поддержанию и восстановлению состояния, в котором скрепление способно выполнять требуемые функции, путем технического обслуживания и ремонта (замены элементов).

3.22 температурный интервал: Сумма абсолютных значений расчетных максимальной и минимальной температур рельсов для данного региона.

3.23 эксплуатационные испытания: Испытания, проводимые в условиях реальной эксплуатации.

3.24 эталонная прокладка: Плоская полимерная прокладка толщиной 5 мм и статической жесткостью не менее 500 МН/м для проведения испытаний по определению затухания ударной нагрузки.

Примечание — При конструкции скрепления с комплектной прокладкой толщиной более 5 мм (толщина, равная dt) между рельсом и эталонной прокладкой должна быть вставлена алюминиевая пластина (толщина, равная da). где da = (di - 5) мм.

4 Классификация

Скрепления подразделяют по типу конструкции, категории, климатической эоне эксплуатации и коррозионной стойкости:

а) по типу конструкции:

1> вид прикрепления:

НП — нераздельное прикрепление, при котором подкладку к опоре и рельс к подкладке прикрепляют одними и теми же прикрелителями;

РП — раздельное прикрепление, при котором подкладки к опоре и рельс к подкладке прикрепляют различными прикрелителями:

СП — смешанное прикрепление, при котором рельс через подкладки крепят к опорам, кроме того, подкладки дополнительно крепят к опорам:

2) наличие подкладки:

ПП — подкладочное скрепление;

БП — бесподкладочное скрепление:

3) тип прикрепителя к опоре:

АН — анкерное скрепление;

ШД — шурупно-дюбельное скрепление:

БЛ — болтовое скрепление;

б) по категории (в соответствии с приложением А);

в) по климатической зоне эксплуатации:

1) А — регион с температурными интервалами менее 110 «С:

2) Б — регион с температурными интервалами более или равными 110 ’С;

г) по коррозионной стойкости:

1) АП — антикоррозийное покрытие;

2) БА —без антикоррозийного покрытия.

5 Технические требования

5.1 Общие требования

5.1.1 Вид климатического исполнения скрепления — в соответствии с требованиями УХЛ1 по ГОСТ 15150.

5.1.2 Скрепление должно обеспечивать:

• стабильность ширины колеи железнодорожного пути: изменения ширины колеи без учета износа рельса до 2.0 мм — на первые 100 млн т брутто (подтверждают при ресурсных испытаниях на надежность по 7.12) и не более 0.5 мм — на 100 млн т брутто на весь период гарантийных обязательств:

- гамма-процентный ресурс: не менее 99 % — при наработке первых 100 млн т брутто (подтверждают по требованию владельца инфраструктуры при ресурсных испытаниях на надежность по 7.12) и не менее 95 % — на весь период гарантийных обязательств;

- снижение средней величины монтажного прижатия: не более чем 10 % — при наработке первых 100 млн т брутто (подтверждают при ресурсных испытаниях на надежность по 7.12) и не более чем на 5 % — каждые последующие 100 млн т брутто на весь период гарантийных обязательств;

- регулировку положения рельса по высоте. Величина регулировки — по требованию владельца инфраструктуры;

- ремонтопригодность (замену элементов узла скрепления).

5.2 Технические требования в зависимости от категории скрепления

5.2.1 Скрепления в зависимости от категории должны соответствовать техническим требованиям, приведенным в таблице 1.

РЕЛЬСОВЫЕ СКРЕПЛЕНИЯ предназначены для соединения рельсов между собой и прикрепления их к рельсовым опорам. В зависимости от назначения рельсовые скрепления подразделяются на стыковые и промежуточные.

Содержание

Стыковые крепления

Стыковые скрепления выполняются в виде специальных накладок, соединяющих рельсы при помощи болтов. Места соединения рельсов между собой называют стыками. Известны различные способы обработки торцов рельсов для соединения их в стыках: косой резкой (в плане), внахлестку, продольной срезкой части головки и др. Однако такие стыки при проверке их в эксплуатации оказались малоудовлетворительными (из-за выкрашивания металла в ослабленной головке рельса, выпучивания шейки и т.п.) На ж.д. во всем мире приняты наиболее надежные стыки с торцами рельсов, перпендикулярно срезанными относительно продольной оси рельса.

Классификация

В зависимости от конструкции стыки бывают болтовые, клееболтовые и сварные. В болтовых стыках (наиболее распространены) между концами рельсов, перекрытых накладками, оставляют зазоры для возможности изменения длины рельсов при изменении температуры. Вследствие разрыва сплошности и изменения изгибной жесткости рельсовых нитей в болтовых стыках при проходе по ним колес подвижного состава возникают излом упругой линии рельсов и дополнительные ударно-динамические воздействия на путь, поэтому стык является самым напряженным местом ж.-д. пути. Около 35-50% затрат труда по выправке пути связано с наличием стыков. Рельсовые стыки создают и значительное сопротивление движению поездов (около 5—7% основного сопротивления). В клееболтовых стыках накладки приклеиваются к рельсам и стягиваются болтами. В сварных стыках обеспечена непрерывность рельсовых нитей. Однако, если в сварном стыке рельсы примыкают друг к другу под углом или ступенькой в плане и профиле, то ударно-динамические воздействия колес на путь в таком стыке могут быть весьма значительными.

По отношению к опорам различают стыки, расположенные на шпале, на весу и на сдвоенных шпалах (рис. 3.38). Стык на шпале получается жестким, поэтому быстро расстраивается. Стык на весу обеспечивает большую упругость пути, однако в его накладках реализуются более высокие напряжения. Основными недостатками стыка на сдвоенных шпалах являются жесткость, трудность подбивки балласта под шпалы, дополнительный расход металла на стяжные болты.

Всеобщее распространение получили стыки на весу. Изгиб рельсовых концов и накладок от колесной нагрузки при таком стыке больше, чем при стыках на опоре. Для снижения изгибающего момента расстояния между осями стыковых шпал устраивают меньшими, чем между осями промежуточных шпал. На пути с рельсами Р50 стыковой пролет принят равным 440 мм, а при рельсах Р65 и Р75 — 420 мм, в то время как промежуточные пролеты (расстояния между осями промежуточных шпал) приняты равными 550 мм при 1840 шпалах на 1 км и 500 мм при 2000 шпалах на 1 км.

По взаимному расположению стыков на обеих рельсовых нитях различают стыки по наугольнику, вразбежку и расположенные бессистемно. Лучшими показателями обладают стыки по наугольнику, которые на обеих рельсовых нитях находятся на одной нормали к продольной оси колеи. Правильность положения таких стыков проверяется шаблоном-наугольником (отсюда название). Основные преимущества стыков по наугольнику по сравнению со стыками вразбежку: одновременность ударных воздействий колес при проходе стыков, в связи с чем количество ударов на рельс в два раза меньше, чем при стыках вразбежку; центральность ударов, что снижает раскачивание подвижного состава; возможность применения звеньевых путекладочных кранов при смене рельсов со шпалами; возможность усиления стыков сближением стыковых шпал вплоть до их сдваивания.

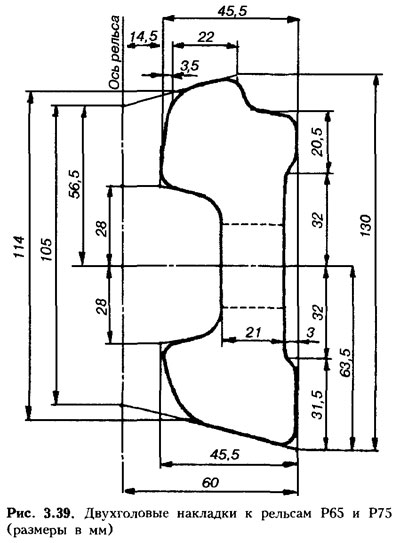

На ж. д. России для рельсов современных типов применяются простые по форме двухголовые накладки (рис. 3.39). Нормальная работа стыкового скрепления обеспечивается прочностью накладок, плотным прилеганиеми достаточным прижатием их рабочих граней к рельсу. Двухголовые накладки изготовляются распирающими, то есть они входят как клин между наклонными плоскостями головки и подошвы рельса, образуя пазухи. Это позволяет подтягиванием стыковых болтов выбирать зазоры между накладками и рельсами, обеспечивая необходимую плотность, заклинивая накладки в пазухе рельсов. Стыковые накладки должны иметь при этом достаточную длину. При проходе колеса через стык силы, направленные на отрыв головки от шейки рельса, больше при короткой накладке, чем при длинной. Кроме того, при длинных накладках на криволинейных участках легче обеспечить плавность изгиба рельсовых нитей без образования резких углов в стыках. Для рельсов Р75 и Р65 накладки выполняют взаимозаменяемыми длиной 800—1000 мм соответственно с четырьмя и шестью болтовыми отверстиями (четырех- и шестидырные), а к рельсам Р50 — длиной 820 мм (только шестидырные). В накладке чередуются круглые и овальные отверстия. В овальные отверстия стыковые болты входят своими овальными подголовниками, мешающими болтам проворачиваться при завинчивании гаек. Чередование круглых и овальных отверстий предопределяет поочередную постановку болтов гайками — то наружу колеи, то внутрь.

Изготовление

Накладки изготовляют из полностью раскисленной спокойной мартеновской стали с содержанием углерода 0,45-0,62 %, временным сопротивлением на разрыв не менее 860 МПа, пределом текучести не менее 540 МПа, твердостью по Бринеллю в пределах 235—388 НВ. Стыковые болты выпускаются нормальной или повышенной прочности (с временным сопротивлением на разрыв соответственно 735 и 833 МПа). Применение болтов повышенной прочности наиболее целесообразно для увеличения стыковых сопротивлений, уменьшающих длину подвижных участков сварных рельсовых плетей и обеспечивающих необходимый зазор в стыках. Болты нормальной прочности изготовляют из стали марки 35, а повышенной прочности — из легированной стали марки 40Х. Болты подвергаются термической обработке. На участках пути, где стыкуются разнотипные рельсы, а также однотипные рельсы, имеющие различный вертикальный износ, устраивают переходные стыки (рис. 3.40), использующие переходные накладки, форма и размеры которых обеспечивают совпадение торцов рельсов по поверхности катания и боковым рабочим граням.

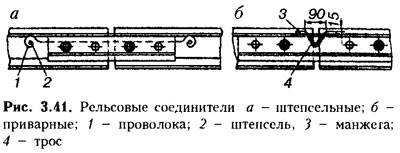

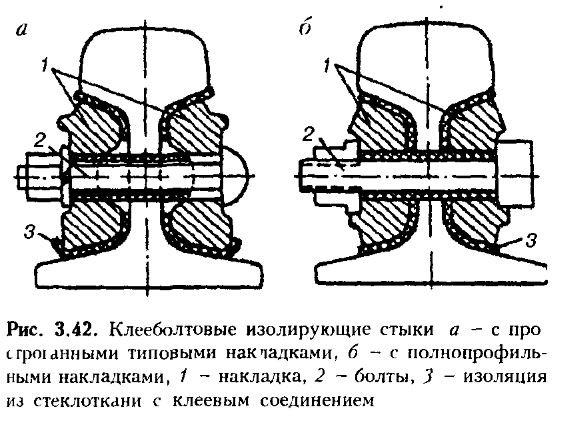

На участках, оборудованных электрической сигнализацией, а также на электрифицированных участках рельсовые нити должны быть токопроводящими. Поэтому для уменьшения сопротивления прохождению сигнального тока через стык ставят рельсовые соединители. Они состоят из двух оцинкованных проволок (рис. 3.41 ,а) диаметром 5 мм, концы которых входят в конические луженые штепсели, забиваемые в высверленные в шейках рельсов отверстия диаметром 10,4 мм (по одному с обоих концов накладки). Эти соединители помещают в пазуху стыковой накладки. Часто вместо штепсельных соединителей применяют также короткие соединители в виде стального троса, привариваемого к головке рельса. На электрифицированных линиях для пропуска по рельсам обратного тягового тока с минимальным сопротивлением в стыках ставят приварные соединители из медного троса общим сечением 70 мм2 при постоянном и 50 мм2 при переменном токе (рис. 3.41,6). Концы медного троса находятся в стальных наконечниках или манжетах, привариваемых к рельсу электродуговым или термитным способом. Изолирующий стык устраивают таким образом, чтобы электрический ток не мог пройти от одного из соединяемых рельсов к другому. Такие стыки устанавливают в створе с входными, выходными, проходными, маневровыми светофорами и на стрелочных переводах. В уравнительных пролетах бесстыкового пути широко применяются клееболтовые изолирующие стыки с двухголовыми накладками (рис. 3.42). В таких стыках используются типовые двухголовые шестидырные накладки, простроганные по верхней и нижней граням, и специальные (полнопрофильные) накладки, облегающие пазухи рельсов. Изоляция обеспечивается стеклотканью, пропитанной эпоксидным клеем. С 1999 г. на ряде направлений ж. д. России начато широкое применение высокопрочных изолирующих стыков с металлокомпозитными накладками.

Промежуточные скрепления

Промежуточные скрепления осуществляют связь между рельсами и подрельсовыми основаниями. Они должны обеспечивать: стабильность ширины колеи; прижатие рельсов к основанию, исключающее отрыв и угон рельсов; наилучшие условия температурной работы рельсов; проведение регулировки положения рельсов по высоте и ширине колеи; замену скреплений без перерывов в движении поездов; механизированную сборку и содержание узлов скреплений; рациональную пространственную упругость и вибростойкость узлов скреплений; электроизоляцию рельсов от основания; экономическую эффективность конструкции верхнего строения пути. В зависимости от конструкции скрепления делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами). Подкладки обеспечивают большую площадь передачи давления от рельса на опору, подуклонку рельсов без затески деревянных шпал, объединяют все элементы крепления при работе на сдвиг. Подкладочные скрепления в свою очередь могут быть раздельными, в которых рельс с подкладкой и подкладка с опорой соединяются разными элементами, т. н. прикрепителями; нераздельными — для этих соединений используются одни и те же прикрепители; смешанными — рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

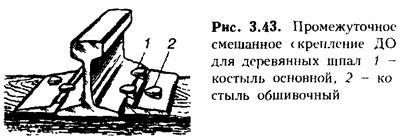

Скрепления для деревянных шпал

Подкладочное костыльное скрепление смешанного типа ДО (рис. 3.43) одно из самых распространенных конструкций промежуточных скреплений для деревянных шпал на отечественных ж. д. К достоинствам этого скрепления относятся малодетальность, сравнительно небольшой расход металла, простота в изготовлении и эксплуатации. Однако такая конструкция не обеспечивает упругой связи рельса со шпалой и плохо сопротивляется угону пути. Основными элементами скрепления ДО являются клинчатая ребордчатая подкладка и костыли, которые подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания, а обшивочные — прижимают подкладку к шпале, уменьшая ее вибрацию, и воспринимают сдвигающие усилия. При установке скреплений на прямых участках и в кривых радиусом более 1200 м рельсы пришивают на каждом конце промежуточной шпалы четырьмя костылями, а на стыковой шпале — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на участках со скоростями движения св. 120 км/ч рельсы на всех шпалах пришивают пятью костылями. Для уменьшения интенсивности износа шпал между подкладкой и шпалой укладывают прокладки из резины, резинокорда, гомбелита (прессованные кордные нити, пропитанные смолой) толщиной от 6 до 10 мм. Нормальные (обычные) костыли имеют овальную головку, а удлиненные (пучинные) — призматическую. Длина нормальных костылей 165 мм, масса 0,378 кг; длина пучинных — 205, 240 и 280 мм. Сопротивление выдергиванию нормального костыля из новой сосновой шпалы составляет ок. 20 кН. Костыль, забиваемый в шпалу без предварительного просверливания отверстия, перерубает волокна и, погружаясь в шпалу, надламывает их, вследствие чего его сопротивление выдергиванию уменьшается примерно на 30 %, а сопротивление отжатию — на 16 % по сравнению с сопротивлением при забивке в предварительно просверленные отверстия. Чтобы уменьшить разрушающее действие костылей, в шпалах предварительно сверлят и антисептируют отверстия глубиной 130 мм и диаметром 12,7 мм.

Раздельное скрепление КД (рис. 3.44) является вторым по применяемости на отечественных дорогах. Рельс прижат к подкладке двумя клеммами. Клеммы прижимаются натяжением болтов, устанавливаемых сбоку в вырезы подкладок. Между гайкой болта и клеммой ставят двухвитковую шайбу. Подкладка к шпале крепится четырьмя шурупами, под головку которых также устанавливаются двухвитковые шайбы. Под подошву рельса укладывают упругую прокладку. Это скрепление (в отличие от ДО) обеспечивает постоянное прижатие рельса к подкладке и не требует установки противоугонов. Кроме того, скрепление КД позволяет осуществлять регулировку положения рельсов по высоте до 10-14 мм за счет применения прокладок различной толщины. Достоинствами раздельных скреплений являются: сведение к минимуму вибраций подкладок; возможность регулировки положения рельсов по высоте; смена рельсов без вывинчивания шурупов; сильное прижатие рельсов к подкладкам, что обеспечивает достаточное сопротивление угону и температурным деформациям рельсов. Недостатки — многодетальность, создающая сложности при комплектовании узлов скреплений, и быстрое ослабление натяжения клеммных болтов, что обусловливает необходимость их постоянного подтягивания для предотвращения угона пути. Сопротивление выдергиванию шурупов, применяемых в качестве прикрепителей, благодаря винтовой нарезке в 1,5-2 раза выше, чем костылей, однако их сопротивление отжатию меньше и составляет 50-60 % от сопротивления костылей.

Значительно рациональнее использовать раздельные скрепления не с жесткими, а с упругими клеммами, примером которых является скрепление Д4. В этом скреплении клеммный болт заводится в фигурный вырез в подкладке (рис. 3.44,6). Для фиксирования положения клемм в высоких ребордах подкладки предусмотрены вырезы. Скрепление Д4 позволяет производить регулировку положения рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок. Во избежание смятия древесины шпал под подкладки укладывают резиновые или резинокордовые прокладки.

В нераздельном скреплении рельсы, уложенные на подкладки, прикрепляют к шпалам вместе с подкладками одними и теми же крепителями — костылями или шурупами; они обеспечивают устойчивость рельса против опрокидывания и препятствуют сдвигу рельсовой нити поперек пути. Костыльное нераздельное скрепление просто по устройству и требует небольшого расхода металла. Его недостаток в том, что подкладки неплотно прижимаются к шпалам, отчего возникает вибрация подкладок, вызывающая повышенный механический износ шпал, слабое сопротивление угону.

Скрепления для железобетонных шпал

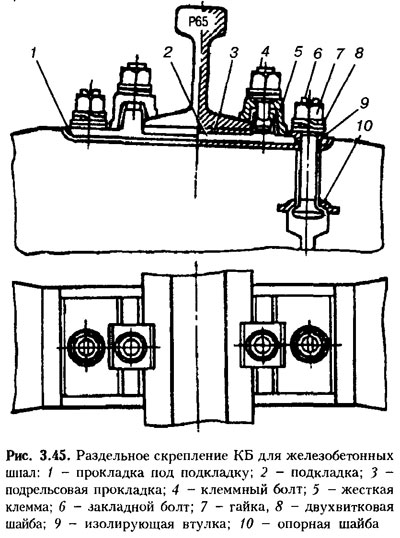

Скрепления для железобетонных шпал. В отличие от дерева железобетон обладает повышенной прочностью на сжатие, что позволяет широко применять бесподкладочные промежуточные скрепления, осуществлять подуклонку рельса за счет наклона подрельсовой площадки, передавать на бетон значительные боковые усилия. В то же время высокая жесткость и электропроводность железобетона вызывают необходимость применения в узлах скрепления электро и виброизолирующих деталей. Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 3.45), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми на клеммные болты; фигурные головки болтов заводятся в пазы подкладочных реборд. Под гайки клеммных болтов ставятся упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов) подрельсовую площадку, заглубленную в тело шпалы на 15-25 мм. Для электро и виброизоляции на бетон под подкладку кладут резиновую прокладку толщиной 6-8 мм. Подкладка крепится к шпале закладными болтами; при этом головки болтов опираются на замоноличенную в бетон металлическую шайбу, которая при затяжке монтажных гаек равномерно распределяет нагрузку на бетон. Электроизоляция подкладок от шпал осуществляется нашпальной прокладкой и втулкой из текстолита, надеваемой на стержень закладного болта. Недостатками конструкции типа КБ являются многодетальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т) и наличие около 16 тыс. болтов на 1 км пути, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.

Одной из основных тенденций в совершенствовании скреплений для железобетонных шпал является создание безболтовых анкерных конструкций с упругими клеммами. Для российских ж. д. разработано (МИИТ, Л. П. Алексеева) анкерное рельсовое скрепление (АРС), предназначенное для магистральных линий без ограничений по грузонапряженности и скоростям движения поездов. АРС характеризуется высокой надежностью и стабильностью рельсовой колеи, малодетальностью (отсутствием резьбовых соединений), простотой сборки и эксплуатации и, как следствие, высокой экономической эффективностью. Предназначенный к серийному сравнению внедрению узел скрепления АРС-4 (рис.3.46) обеспечивает снижение материалоемкости по сравнению с КБ-65 на 30 %, что позволяет сэкономить на каждом километре пути не менее 15 т металла.

Железнодорожный путь предназначен для безопасного движения поездов с заданными и перспективными нагрузками от колесных пар подвижного состава на рельсы и скоростями движения.

Железнодорожный путь состоит из верхнего и нижнего строений. Различают несколько видов верхнего строения пути:

- лежащее на земляном полотне (далее, верхнее строение);

- применяемое на мостах (мостовое полотно);

- находящееся в тоннелях.

К верхнему строению относятся следующие элементы:

- конструкции для соединения и пересечения путей.

К нижнему строения относятся:

Назначение и классификация рельсов

Назначение рельсов – направлять колеса подвижного состава, непосредственно и упруго воспринимать динамическую нагрузку от колес и равномерно передавать ее на подрельсовое основание, выполнять роль электрических цепей для сигнального тока на участках автоблокировки, а также обратного тягового тока на участках с электрической тягой.

Рельсы должны обладать следующими свойствами:

- высокой сопротивляемостью хрупкому излому;

- высокой чистотой стали;

- низкими температурными напряжениями;

- точной геометрией и прямолинейностью;

- большим сроком службы.

В соответствии с ГОСТ Р 51685-2000 железнодорожные рельсы подразделяются:

. Р65К (для наружных нитей кривых участков пути),

- по категориям качества:

. В – рельсы термоупрочненные высшего качества,

. Т-1 и Т-2 – рельсы термоупрочненные первой и второй категории качества,

. Н – рельсы нетермоупрочненные;

- по наличию болтовых отверстий:

. отверстия на двух концах,

- по способу плавки стали:

. М- мартеновская сталь,

. К – конвертерная сталь,

- по виду исходных заготовок для проката:

. из непрерывно литых заготовок (НЛЗ);

- по способу противофлокенной обработки:

. прокатные из вакуумированной стали,

. прошедшие контролируемое охлаждение,

. прошедшие изотермическую выдержку.

| Р50 | Р75 |

|  |

| Р65 | Р65К |

|  |

Рис. 4.1. Рельсы типов Р50, Р75, Р65, Р65К

Стандартная длина рельсов – 25,0 и 12,5 м, а укороченных для укладки в кривых – 24, 92; 24,84; 12,46; 12,42; 12,38 м. Рельсы длиной 12,5 м укладываются, как правило, в уравнительные пролеты бесстыкового пути и в стрелочные переводы. Длина рельсовых плетей бесстыкового пути устанавливается проектом в зависимости от местных условий.

| Показатели | Типы рельсов | ||

| Р75 | Р65 | Р50 | |

| Площадь поперечного сечения, см 2 | 95,06 | 92,56 | 65,93 |

| Масса рельса длиной 1 м, кг | 74,41 | 64,72 | 51,67 |

| Высота, мм: | |||

| общая | |||

| головки | |||

| шейки | |||

| подошвы | |||

| Ширина головки поверху на уровне 15 мм от поверхности катания, мм | |||

| Ширина подошвы, мм |

Дефекты рельсов

По мере наработки тоннажа в процессе эксплуатации в рельсах накапливаются различные повреждения, деформации, усталостные дефекты, вследствие чего снижается их надежность, чаще возникают отказы и возникает необходимость снижения скоростей или прекращения движения поездов.

Основными видами повреждений, деформаций и дефектов рельсов являются трещины, отслоения, выкрашивания, смятия, истирания, наплывы, коррозия металла, механические повреждения рельсов в виде изгибов, пробуксовин, выкола головки или подошвы, внутренние усталостные дефекты в металле рельса и др.

Дефектный рельс – это рельс, у которого в процессе эксплуатации произошло, как правило, постепенное снижение служебных свойств ниже нормативного уровня, однако еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется ограничение скорости движения. Такие рельсы заменяются в плановом порядке. Режим их эксплуатации до момента устранения дефектов или планового изъятия решается в зависимости от конкретных условий.

Остро дефектный рельс – это рельс, представляющий прямую угрозу безопасности движения из-за возможного разрушения под поездом или схода колес с рельсов из-за его дефекта. После обнаружения остро дефектный рельс заменяется немедленно. До его замены движение поездов прекращается.

По дефектности рельсы подразделяются на 9 групп:

- отслоения и выкрашивания металла на поверхности катания;

- поперечные трещины в головке рельса и изломы;

- продольные трещины в головке;

- смятие и неравномерный износ головки;

- дефекты и повреждения шейки;

- дефекты и повреждения подошвы;

- изломы по всему сечению подошвы;

Причины отказов рельсов можно разделить на две группы:

- эксплуатационные – от неудовлетворительного содержания пути и состояния подвижного составав;

- заводские – дефекты, возникшие при изготовлении рельсов.

Все дефекты имеют соответствующий код.

Рельсовые скрепления

Скрепления делятся на две группы – промежуточные и стыковые. Промежуточные скрепления соединяют рельсы с их опорами, а стыковые – рельсы друг с другом.

Промежуточные скрепления должны:

- длительно обеспечивать неизменность ширины колеи;

- допускать регулировку положения рельсовых нитей по высоте и в плане;

- надежно закреплять рельсы от угона;

- должны обладать пружинящими свойствами (пружинностью), обеспечивая оптимальную пространственную упругость пути и надежную упругую связь рельсов с опорами;

- иметь минимум деталей, быть простыми, надежными и недорогими в изготовлении, удобными при монтаже и эксплуатации;

Стыковые скрепления должны обеспечить:

- надежность соединения рельсов;

- на электрифицированных участках и участках, оборудованных автоблокировкой, - наименьшее сопротивление прохождению электрического тока;

- на границах блок-участков воспрепятствовать прохождению сигнального тока.

Общие требования к обеим группам скреплений:

- быть малодетальными, простыми и удобными в изготовлении, монтаже, содержании;

- обладать большим сроком службы;

- обеспечить экономическую эффективность конструкции верхнего строения пути.

Стыками называют места соединения рельсов друг с другом. По конструкции различают стыки:

В болтовых стыках между концами рельсов, прикрытых накладками, оставляют зазоры для возможных изменений длин обоих рельсов при изменении их температуры. Максимально допустимая величина зазора при рельсах длиной 25 м – 22 мм, при рельсах длиной 12,5 м – 18 мм.

Электроизолирующие стыки укладываются на границах блок-участков. Их назначение не пропускать электрический ток (сигнальный и обратный тяговый) с одной рельсовой цепи к другой. Такие стыки устанавливаются в створе с входными, выходными, проходными и маневровыми светофорами, а также на стрелочных переводах. Сдвижка изолирующих стыков относительно светофора допускается до 10,5 м по направлению движения и до 2 м против движения.

Сварные стыки обычно образуются электроконтактной или алюмотермитной сваркой при изготовлении бесстыковых рельсовых плетей из рельсов стандартной длины (25 м).

Промежуточные скрепления для деревянных шпал

Промежуточные скрепления для деревянных шпал делятся на:

- бесподкладочные – без металлических подкладок под рельсами;

При нераздельных скреплениях рельс через подкладку соединяется непосредственно с опорой. Нераздельные скрепления могут быть костыльными и шурупными. Костыльные скрепления являются самыми простыми, удобными при сборке и разборке и применяются в основном на звеньевом пути. Основной недостаток – плохая связь рельса с подкладкой и подкладки со шпалой.

При смешанных скреплениях рельс через подкладку соединяется с опорой, и, кроме того, подкладка самостоятельно прикрепляется к опоре.

Полураздельные скрепления – с одной стороны рельса скрепление осуществлено, как нераздельное, а с другой – как раздельное.

Раздельные скрепления – рельс скреплен только с подкладкой, а подкладка независимо от рельса соединена с опорой.

В настоящее время в постоянной эксплуатации находятся в основном два типа скреплений – смешанное скрепление ДО (рис. 4.2) и раздельное скрепление КД (рис. 4.3, а). Применяется также скрепление Д4 (рис. 4.3, б).

Рис. 4.2. Смешанное скрепление ДО:

1 – рельс; 2 – костыль; 3 – подкладка; 4 - шпала

Подкладку к шпале принято пришивать двумя обшивочными костылями, а рельс к шпале на прямых участках пути – костылями, расположенными диагонально. На кривых при необходимости рельсы к шпалам пришивают дополнительно костылями. основными недостатками скрепления ДО являются: смятие древесины под подкладкой и разработка костыльных отверстий, возможность напресовки снега и засорителей под подошвой рельса, что является причиной уширения колеи и схода подвижного состава.

В раздельном скреплении КД металлическая подкладка крепится к шпале четырьмя шурупами, а рельс прижимается к подкладке двумя жесткими П-образными клеммами и клеммными болтами. Это скрепление в отличие от скрепления ДО обеспечивает постоянное прижате рельса к подкладке и позволяет производить регулировку рельса по высоте до 14 мм. При этом обеспечивается стабильность ширины колеи и облегчается смена рельсов. Основной недостаток скрепления КД – его многодетельность и большая материалоемкость.

Скрепления типа Д4сравнительно мало, они отличаются многодетальностью и металлоемкостью. Они сильнее, чем костыли, зажимают рельсы и таким образом препятствуют угону пути. Такие скрепления могут использоваться при укладке бесстыкового пути. Между рельсом и подкладкой укладываются прокладки разной толщины, что позволяет регулировать положение рельсов по высоте.

Рис. 4.3. Раздельное скрепление для деревянных шпал:

а – типа КД; типа – Д4; 1 – двухвинтовая шайба; 2 – шуруп;

3 – подкладка; 4 – клеммный болт; 5 – клемма; 6 – подрельсовая площадка; 7 – прокладка под подкладку

Промежуточные рельсовые скрепления бесстыкового пути можно разделить на две группы.

К первой группе относятся промежуточные скрепления, не прижимающие практически подошву рельса к подрельсовому основанию. При таких скреплениях для предотвращения продольного смещения рельсовых плетей устанавливаются противоугонные приспособления.

Ко второй группе относятся промежуточные скрепления, обеспечивающие нажатие на подошву рельса с помощью упругих элементов или жестких клемм с упругими элементами с усилием от 8 до 20 кН и сопротивление продольному смещению плети 25—30 кН/м. В этой группе скрепления можно разделить, в свою очередь, на две подгруппы (А и Б) в зависимости от того, можно или нет регулировать силу нажатия клеммы на подошву рельса. К подгруппе А относятся и отечественные скрепления КБ, ЖБ, ЖБР и БПУ-65 для железобетонных шпал; Д4у и Д2 — для деревянных шпал, а к подгруппе Б — скрепления типа АРС, безболтовые промежуточные скрепления, у которых величина нажатия на подошву рельса устанавливается в момент монтажа и остается практически неизменной в процессе последующей эксплуатации пути.

Рис. 2.5. Промежуточное скрепление КБ-65 для железобетонных шпал:

1 — резиновая прокладка; 2 — металлическая подкладка; 3 — упругая подрельсовая прокладка; 4 — клеммный болт; 5 — гайка; 6 — пружинная шайба; 7 — жесткая клемма; 8 — закладной болт; 9 — пружинная шайба; 10 — изолирующая втулка

Основной тип промежуточного скрепления бесстыкового пути в нашей стране — раздельное скрепление КБ (рис. 2.5). Требуемое нормативное нажатие на подошву рельса (не менее 20 кН) обеспечивается при среднем нормативном усилии затяжки гаек болтов, соответствующем крутящему моменту 200 Н·м (20 кгс·м) для клеммных и 150 Н·м (15 кгс·м) для закладных болтов. Для предотвращения угона бесстыкового пути в процессе эксплуатации средний крутящий момент затяжки клеммных болтов должен быть не менее 100 Н·м, а аналогичный для затяжки закладных болтов — не менее 70 Н·м. В конструкции бесстыкового пути, установленного на деревянных шпалах, применялось раздельное скрепление Д4у (рис. 2.6) или типовое костыльное скрепление с пружинными противоугонами.

Рис. 2.6. Промежуточное скрепление Д4у для деревянных шпал:

1 — клеммный болт с гайкой; 2 — клемма; 3 — подрельсовая прокладка; 4 — металлическая подкладка; 5 — нашпальная прокладка; 6 — шуруп

Читайте также: